35 % zmanjšana teža, 40 % nižji proizvodni stroški, nestandardne oblike.

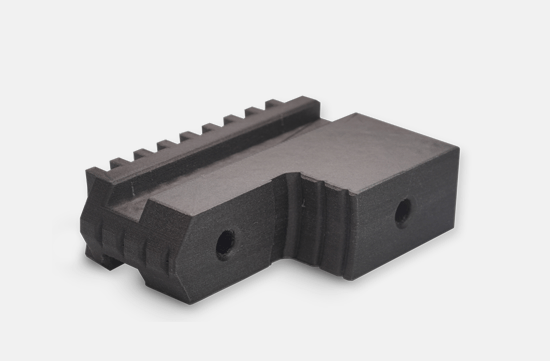

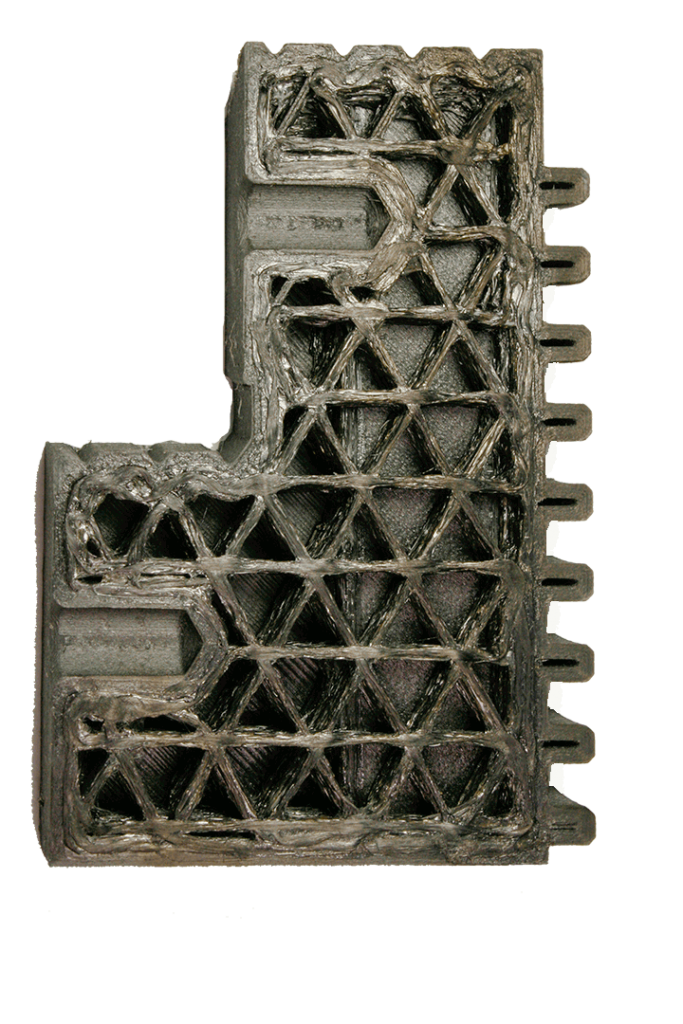

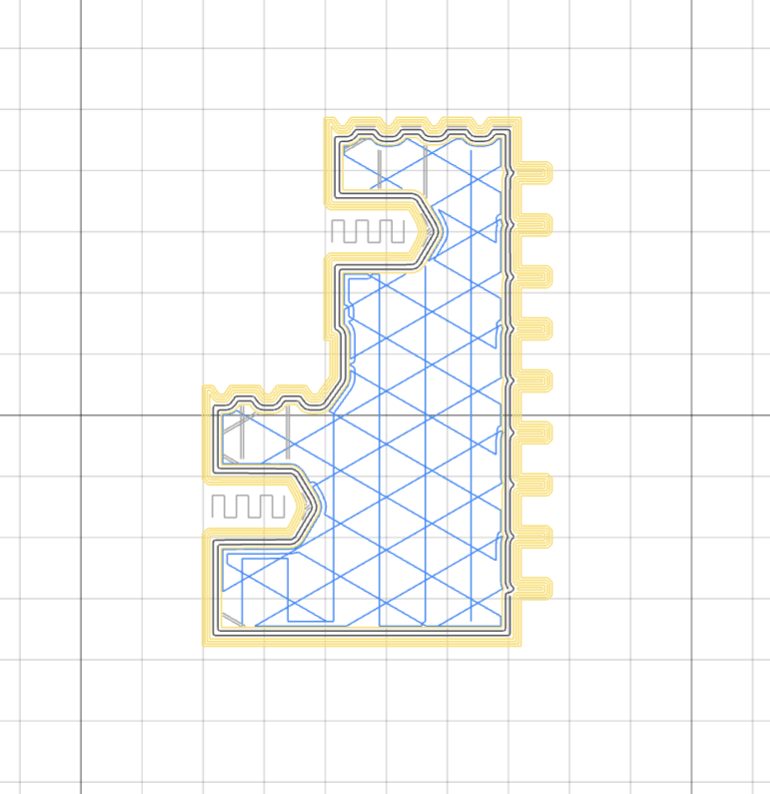

Ojačitvena shema:

– 5 zunanjih kompozitnih perimetrov.

– 50 % kompozitno Isogrid polnilo.

Vlakna: kompozitna karbonska vlakna (CCF)

Teža: 251 g.

Čas tiska: 29 h cca 1€.

Stroški materiala na cm³: cca 1€.

Skupni stroški materiala: cca 64 €.

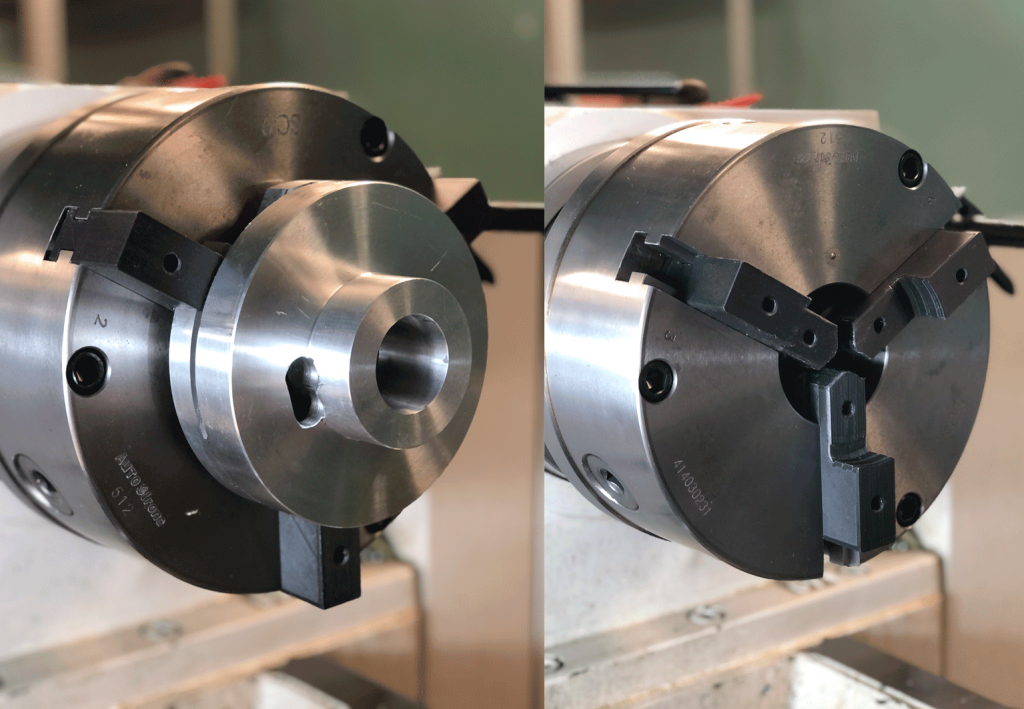

Delovanje na stružnici zahteva posebno pozornost pri orodju. V primerih, ko imajo deli zapletene oblike, tanke stene, ali so narejeni iz mehkih zlitin, bo standardna oprema neprimerna: lahko poškoduje površino in na njej pusti razpoke.

Običajno orodje lahko zmečka dele s tankimi stenami, ker je silo vpenjanja težko prilagoditi. Dele, kot so asimetrični profili, je zelo težko vpeti s standardnimi čeljustmi: prilagajati je treba zatiče ali izgubljati čas in vstaviti vrsto oblog, nato pa del centrirati v stroj.

Za rešitev teh težav je družba WEBER LABS prosila družbo Anisoprint, naj natisne karbonske zatiče.

Po testiranju so WEBER LABS izpostavili več prednosti orodja izdelanega s tehnologijo Anisoprint:

• Plastične čeljusti so bolj fleksibilne kot kovinske in ob vpenjanju tesneje držijo. Pomaga pri natančnejšem nadzoru vpenjalne sile in obdelavi delov, ki zahtevajo skrbno rokovanje.

• Na starih strojih se mesto, kamor se zatiči prilegajo, obrabi, tako da orodje med delovanjem pušča opazne sledi na delu. To zahteva več zaključnih podaj.

• Zaradi plastičnih lastnosti čeljusti iz umetne mase zagotavljajo boljši stik, s čimer se zmanjša število zaključnih prehodov in zmanjšajo vibracije.

| Parameter | CNC kovina | Anisoprinting |

| Teža | 600 g | 251 g |

| Cena | 113 € | 45 € |

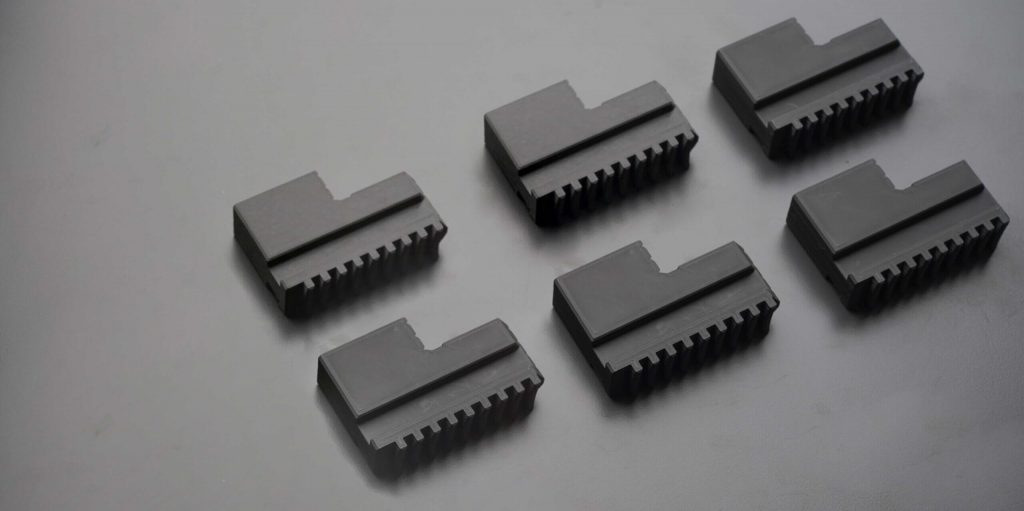

Kompozitne čeljusti so bile natisnjene na 3D-tiskalniku Composer iz plastike Smooth PA, ojačane z neprekinjenimi vlakni. Anisoprint čeljusti so skoraj trikrat lažje, kot kovinske: 251g namesto 600g.

Del je za 40 % cenejši in za 35 % lažji od kovinskega. Takšni zatiči so manj trpežni in jih ni mogoče uporabiti za pritrditev večjih delov, vseeno pa je to nestandardno orodje in se zanj ne uporablja. Plastične čeljusti brez ojačitve je treba zamenjati po nekaj ciklih dela, ojačane pa so pokazale vzdržljivost v več kot 15 obratovalnih ciklih.

Čas izdelave takšnih zatičev je 29 ur. Zunanja plastična plast je debela 1,2 mm, natisnjena s SMOOTH PA, plazitikom, polnjenim z ogljikom in z dobro odpornostjo proti obrabi.

”3D-tisk je resnično koristen, še posebej, če se pogosto ukvarjate z nestandardnimi deli. Vendar deli iz običajne plastike niso dovolj močni in pogosto ste omejeni z lastnostmi plastike.

________________________________________

Ojačani deli so močni in vas ne skrbi, ali se bodo zlomili ali ne. Začnete tiskati in že naslednji dan dobite končni del, to je zelo priročno. ”

________________________________________

– Dodonov Sergey, tehnični direktor WEBER LABS.

Vir: anisoprint.com